Must põhisegu on oluline komponent paljudes tööstusharudes, sealhulgas sünteetiliste kiudude (nt vaibad, polüester ja lausriie), puhutud kiletoodete (nt pakkekotid ja valukiled), puhumisvormitud toodete (nt farmaatsia- ja kosmeetikakonteinerid), ekstrudeeritud toodete (sh lehed, torud ja kaablid) ja survevaluvormitud toodete (nt autoosad ja elektriseadmed) tootmisel. Selle eelised – kasutusmugavus, saaste puudumine, ühtlane värvus, parem plastdetailide kvaliteet ja ühilduvus automatiseeritud tootmissüsteemidega – muudavad selle asendamatuks. Lisaks saab musta põhisegusse lisada mitmesuguseid lisandeid, mis parandavad selle funktsionaalsust ja mugavust.

Mustade meistrisaaduste levinumad küsimused ja peamised tegurid

Musta põhisegu põhikomponentide hulka kuuluvad süsinikmust, süsinikmusta kandja, süsinikmusta märgav aine, süsinikmusta dispergeeriv aine ja muud töötlemisabiained. Tootjad seisavad musta põhisegu tootmisel sageli silmitsi oluliste väljakutsetega. Sellised probleemid nagu madal pigmendi kontsentratsioon, saastumine värvimise ajal, süsinikmusta halb dispersioon ning ebapiisav mustus ja läige võivad mõjutada lõpptoote kvaliteeti. Need probleemid põhjustavad ebaühtlast värvumist, materjali omaduste halvenemist ja töötlemisraskusi.

Juhtumiuuring: musta põhisegu tootmisel esinevate dispersiooniprobleemide lahendamine

Mõned musta põhisegu tootjad seisid silmitsi tõsise probleemiga. Nende koostis, mis sisaldas 40% süsinikmusta ja kasutas dispergeeriva ainena EVA-vaha, näitas ekstrusiooni ajal ebajärjekindlaid füüsikalisi omadusi. Mõned ekstrudeeritud kiud olid haprad, teised aga ebatavaliselt vastupidavad, hoolimata kahe kruviga ekstruuderi kasutamisest ja kontrollitud temperatuuri hoidmisest vahemikus 160–180 °C. Mis probleemi põhjustas? See ebajärjekindlus viitab musta põhisegu tootmisel levinud probleemile: süsinikmusta ebaühtlasele dispersioonile.

Kuidas on parim viis pigmendi musta dispersiooni lahendamiseks? Süsinikmusta dispersiooni mõistmine

Süsinikmust, peen pulber, mida kasutatakse pigmenteerimiseks ja tugevdamiseks, tekitab dispersiooniprobleemi oma suure pindala ja aglomeratsiooni kalduvuse tõttu. Ühtlase dispersiooni saavutamine polümeermaatriksis on toote kvaliteedi säilitamiseks oluline. Ebaühtlane dispersioon võib põhjustada triipe, laike, ebaühtlast värvumist ja füüsikaliste omaduste (näiteks rabeduse või ebatavalise sitkuse) ebajärjekindlust.

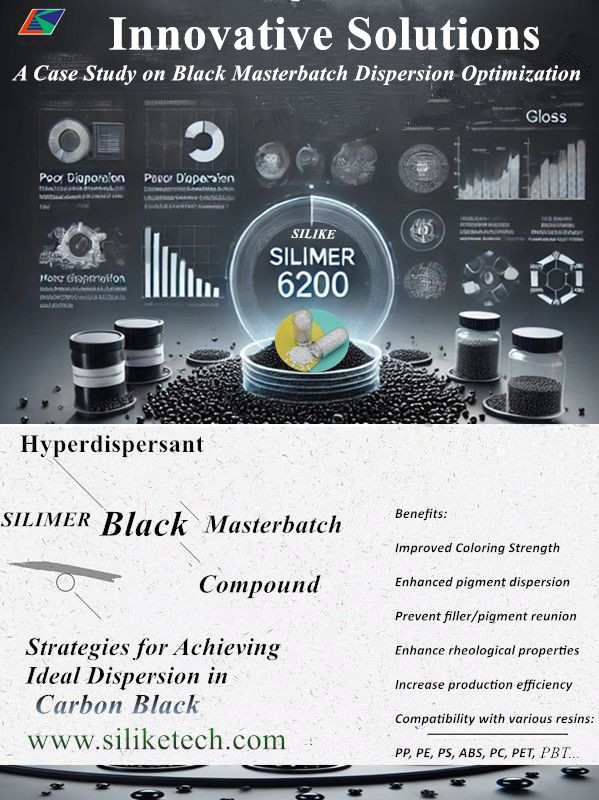

InnovatiivneLahendused musta põhisegu tootmisel ühtlase dispersiooni saavutamiseks:Tutvustame SILIKE SILIMER 6200:Tõestatud hüperdispergeeriv aine

Hüperdispergeeriv aine SILIMER 6200on spetsiaalselt loodud pigmendi musta ja süsinikmusta dispersiooniga seotud probleemide lahendamiseks, parandades ühtlust ja lõpptoote üldist kvaliteeti.

Eelised:

- Täiustatud pigmendi hajumine: Hüperdispergeeriv aine SILIMER 6200parandab tahma hajumist, tagades ühtlase värvuse.

- Täiustatud värvimistugevus: Hüperdispergeeriv aine SILIMER 6200suurendab süsinikmusta efektiivsust soovitud toonide saavutamisel.

- Täiteaine ja pigmendi taasühinemise vältimine: Hüperdispergeeriv aine SILIMER 6200Aitab säilitada ühtlust, takistades pigmentide aglomeratsiooni.

- Paremad reoloogilised omadused: Hüperdispergeeriv aine SILIMER 6200parandab põhisegu voolavusomadusi, hõlbustades töötlemist.

- Suurem tootmise efektiivsus, madalamad kulud: Hüperdispergeeriv aine SILIMER 6200aitab kaasa tõhusamale tootmisprotsessile.

Hüperdispergeeriv aine SILIMER 6200ühildub laia valiku vaikudega, sealhulgas PP, PE, PS, ABS, PC, PET, PBT ja teistega, muutes selle ideaalseks valikuks laiaulatuslikeks rakendusteks masterbatsides ja ühendites.

Don’t let dispersion issues compromise your black masterbatch product quality. Email us at amy.wang@silike.cn to learn more about how SILIKE'i hüperdispergeeriv aine SILIMER 6200aitab teil saavutada järjepidevaid tulemusi ja rahuldada oma põhisegude ja ühendite tööstuse mitmekesiseid vajadusi.

Postituse aeg: 19. november 2024